彩盒包装印刷生产制作阶段的质量控制需聚焦材料合规性、印刷准确性、工艺稳定性、结构完整性四大核心,每个环节的细微偏差都可能影响最终品质。

1. 材料裁切环节:把控基础精度

裁切是生产的第一步,精度直接决定后续工序能否顺利进行。

尺寸误差控制:使用高精度裁切机,确保裁切后的纸板尺寸与设计稿偏差不超过 ±0.5mm,避免因尺寸不准导致后续成型错位。

边缘质量检查:裁切后的纸板边缘需平整、无毛边、无压痕,防止折叠或粘胶时出现开裂、不贴合的问题。

材料一致性确认:核对裁切材料的材质、厚度、颜色是否与样品一致,避免混用不同批次的材料导致外观差异。

2. 印刷环节:保障色彩与清晰度

印刷是彩盒视觉效果的核心,需重点控制颜色偏差和图案完整性。

颜色校准:彩盒包装印刷每批次印刷前,用色卡或样品校准印刷机,确保 CMYK 四色或专色的色值与确认样品一致,避免出现偏色、色差问题。

图案清晰度检查:印刷后的图案需无模糊、无重影、无漏印,文字部分需清晰可辨,无缺笔断划情况。

套印精度控制:多色套印时,确保各色版对齐,套印误差不超过 0.1mm,防止出现图案错位、叠色不均的问题。

3. 表面工艺环节:确保效果与耐用性

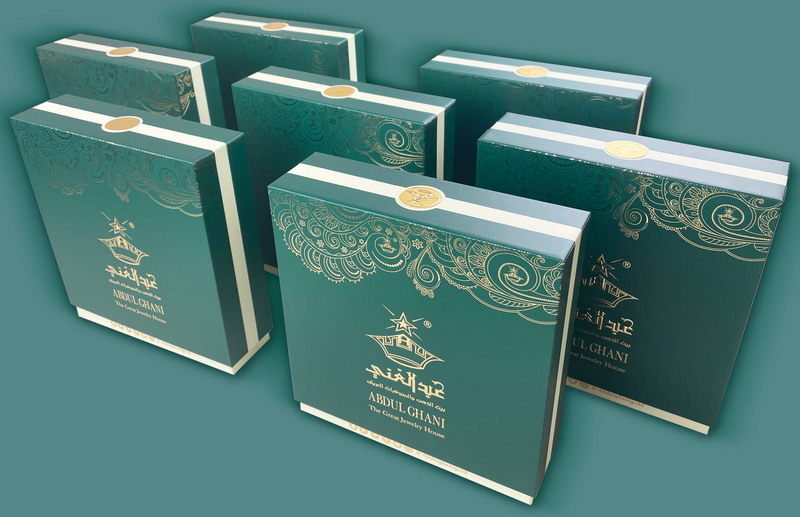

彩盒包装印刷表面工艺(如覆膜、烫金)不仅影响美观,还关系到彩盒的耐用性,需严格把控工艺细节。

覆膜质量:覆膜后需无气泡、无褶皱、无脱层,边角处覆膜需平整,避免后续使用中出现翘边。

烫金 / 烫银效果:烫印图案需清晰、无漏烫、无糊版,烫印层附着力需达标,用指甲轻刮不应脱落。

UV 工艺:UV 涂层需均匀、无流挂、无气泡,固化需彻底,避免未干的 UV 涂层粘连其他彩盒。

4. 模切与成型环节:保证结构完整性

模切和成型决定彩盒的结构是否牢固、开合是否顺畅,是功能性质量的关键。

模切精度:模切后的纸板形状需与设计一致,切口需平整、无毛刺,折线需清晰,折叠后角度准确、无开裂。

粘胶质量:粘胶处需牢固、无开胶,胶水用量需适中,避免胶水溢出污染彩盒表面,或用量不足导致结构松散。

组装检查:彩盒包装印刷成型后的彩盒需方正,无歪斜、变形,盒盖、盒底开合需顺畅,扣合结构需牢固,无松动。

要不要我帮你整理一份生产阶段质量巡检表?表格会明确每个环节的检查项目、合格标准和检查频率,方便你或印刷厂进行现场质检,减少不合格品产生。